電弧爐煉鋼復(fù)合吹煉技術(shù)研究及應(yīng)用

2017-01-10 by:CAE仿真在線 來(lái)源:互聯(lián)網(wǎng)

2007年,北京科技大學(xué)等單位針對(duì)國(guó)內(nèi)外電弧爐煉鋼的現(xiàn)狀,在前期研究的基礎(chǔ)上提出“電弧爐煉鋼復(fù)合吹煉技術(shù)”,并賦予了新的技術(shù)內(nèi)涵,即以集束供氧應(yīng)用新技術(shù)和同步長(zhǎng)壽的多介質(zhì)底吹技術(shù)為核心,實(shí)現(xiàn)供電���、供氧及底吹等單元的操作集成,滿足多元爐料條件下的電弧爐煉鋼復(fù)合吹煉的技術(shù)要求,并從2011年開(kāi)始實(shí)現(xiàn)工程化�。該技術(shù)還入選了世界金屬導(dǎo)報(bào)“2015年世界鋼鐵工業(yè)十大技術(shù)要聞”���。

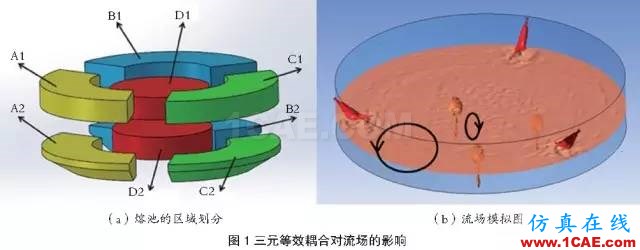

冶煉周期長(zhǎng)���、能量利用率低、生產(chǎn)成本高等問(wèn)題一直困擾著我國(guó)電弧爐煉鋼的進(jìn)一步發(fā)展�。研究認(rèn)為,電弧爐熔池?cái)嚢鑿?qiáng)度弱,動(dòng)力學(xué)條件差,難以滿足爐內(nèi)物質(zhì)和能量的傳輸要求,抑制了煉鋼反應(yīng)的快速進(jìn)行,是造成上述問(wèn)題的主要原因。國(guó)內(nèi)外研發(fā)并廣泛采用的超高功率供電�、高強(qiáng)度化學(xué)能輸入等技術(shù),還沒(méi)有從根本上解決熔池?cái)嚢鑿?qiáng)度不足的問(wèn)題。電弧爐通電過(guò)程中,電磁場(chǎng)對(duì)熔池?zé)醾鬟f和流體流動(dòng)的影響規(guī)律尚不明確;而氧氣射流受爐內(nèi)復(fù)雜環(huán)境的影響,難以確定滿足工藝要求的噴吹參數(shù)���。北京科技大學(xué)等單位針對(duì)國(guó)內(nèi)外電弧爐煉鋼的現(xiàn)狀,在前期研究基礎(chǔ)上提出“電弧爐煉鋼復(fù)合吹煉技術(shù)”��。該研究以強(qiáng)化熔池?cái)嚢铻楹诵?從提高單元操作的功能入手,重點(diǎn)解決集束供氧的多功能化和底吹安全長(zhǎng)壽問(wèn)題;探明氧氣射流��、電磁場(chǎng)和底吹流股三者對(duì)熔池?cái)嚢鑿?qiáng)度的多元耦合影響規(guī)律,完成多元爐料結(jié)構(gòu)條件下的各單元操作技術(shù)集成;開(kāi)發(fā)電弧爐煉鋼溫度和成分預(yù)報(bào)系統(tǒng),形成操作軟件包,滿足復(fù)合吹煉的精確控制要求,最終實(shí)現(xiàn)電弧爐煉鋼復(fù)合吹煉技術(shù)目標(biāo)���。根據(jù)電弧爐煉鋼復(fù)合吹煉技術(shù)的研究目標(biāo)及內(nèi)容,通過(guò)理論計(jì)算���、參數(shù)設(shè)計(jì)、數(shù)值模擬��、水模型模擬�、冷熱態(tài)實(shí)驗(yàn)及工業(yè)試驗(yàn)等方法,對(duì)單元操作及技術(shù)集成進(jìn)行深入研究。2.1電弧爐煉鋼熔池?cái)嚢鑿?qiáng)度研究2.1.1電弧爐煉鋼動(dòng)力學(xué)條件分析熔池冶金反應(yīng)動(dòng)力學(xué)條件較差,一直是電弧爐煉鋼的技術(shù)難題�。電弧爐煉鋼熔池?cái)嚢鑿?qiáng)度不足與其爐型特點(diǎn)有很大關(guān)系,傳統(tǒng)電弧爐是將廢鋼作為基本原料,以電能為主,輔以化學(xué)能生產(chǎn)合格鋼水的裝置,因此在爐型設(shè)計(jì)上具有爐膛大、熔池淺的特點(diǎn)��。100t電弧爐的高徑比僅為同容量轉(zhuǎn)爐的53%�。通常來(lái)說(shuō),高徑比愈大,可承受的供氧強(qiáng)度愈大,考慮到廢鋼熔化和爐門(mén)流渣的影響,電弧爐熔池?cái)嚢鑿?qiáng)度進(jìn)一步受到限制,僅為轉(zhuǎn)爐的10%-20%。熔池?cái)嚢鑿?qiáng)度可由鋼液流動(dòng)速度來(lái)描述�。使用數(shù)值模擬方法對(duì)100t電弧爐的熔池鋼液流動(dòng)情況進(jìn)行模擬研究,發(fā)現(xiàn)電弧爐的鋼液平均流動(dòng)速度為0.06m/s,而對(duì)比100t轉(zhuǎn)爐的鋼液平均流動(dòng)速度為0.31m/s。電弧爐的熔池?cái)嚢鑿?qiáng)度和轉(zhuǎn)爐相差很大���。實(shí)際生產(chǎn)中,電爐煉鋼與轉(zhuǎn)爐煉鋼相比,冶煉消耗及生產(chǎn)成本差距明顯�。煉鋼終點(diǎn)碳氧積���、氧含量和渣中(FeO)含量是體現(xiàn)熔池?cái)嚢鑿?qiáng)度的重要指標(biāo),對(duì)產(chǎn)品的質(zhì)量有顯著影響���。利用多家先進(jìn)鋼鐵企業(yè)提供的電弧爐及轉(zhuǎn)爐冶煉終點(diǎn)碳含量、氧含量�、終渣(FeO)含量等數(shù)據(jù),研究表明,電弧爐煉鋼終點(diǎn)碳氧積平均值在0.0032左右,平均終渣(FeO)含量超過(guò)22.00%,均高于轉(zhuǎn)爐煉鋼。綜上所述,受爐型和冶煉工藝等限制,電弧爐熔池?cái)嚢鑿?qiáng)度低,制約了電弧爐煉鋼的技術(shù)進(jìn)步���。2.1.2各單元操作對(duì)熔池?cái)嚢璧挠绊?/strong>1)電磁場(chǎng)對(duì)熔池?cái)嚢璧挠绊?/section>在電弧爐冶煉過(guò)程中,通電既為熔池提供能量,同時(shí)產(chǎn)生電磁場(chǎng)攪拌熔池��。近年來(lái),采用CFX���、Fluent等數(shù)值模擬軟件研究了電磁場(chǎng)對(duì)100t電弧爐熔池的攪拌影響,并取得了較大進(jìn)展。研究顯示,電弧爐通電產(chǎn)生的電磁場(chǎng)對(duì)熔池電極附近區(qū)域有攪拌作用,但對(duì)遠(yuǎn)離電極的區(qū)域攪拌作用十分有限��。2)氧氣射流對(duì)熔池?cái)嚢璧挠绊?/section>氧氣射流射入熔池,對(duì)熔池的攪拌作用將加速冶金反應(yīng)的進(jìn)行���。對(duì)側(cè)吹��、頂吹氧氣射流的熔池?cái)嚢杼匦赃M(jìn)行了多相流的研究�。利用CFD軟件的VOF模型建立了不同供氧強(qiáng)度下氧氣射流沖擊電弧爐熔池的“氣-渣-金”三相三維數(shù)值模型,隨著氧流量的提高,熔池平均流動(dòng)速度隨之增加��。100t電弧爐爐壁采用3支集束氧槍,對(duì)比氧流量分別為500Nm3/h和2000Nm3/h,后者的熔池平均流動(dòng)速度為0.054m/s,速度分布呈現(xiàn)“周?chē)?�、中心?表層高�、底部低”的趨勢(shì)��。同樣100t電弧爐采用單支爐頂集束氧槍,供氧流量分別為6000Nm3/h和4000Nm3/h條件下,熔池中部最大流動(dòng)速度均超過(guò)0.2m/s,有效改善了熔池中上部的攪拌強(qiáng)度���。3)底吹流股對(duì)熔池?cái)嚢璧挠绊?/section>數(shù)值模擬研究發(fā)現(xiàn):底吹條件下,熔池平均湍流動(dòng)能和速度分別達(dá)到了0.142m2/s2和0.011m/s,尤其是熔池底部的湍流動(dòng)能和流動(dòng)速度大大提高,分別達(dá)到熔池表面的1/3和1/2,鋼液流速提高了約10倍。2.1.3各單元對(duì)熔池?cái)嚢璧鸟詈嫌绊?/strong>通過(guò)各操作單元對(duì)熔池?cái)嚢栌绊懙哪M研究,證實(shí)電磁場(chǎng)對(duì)熔池的攪拌主要集中在電極附近區(qū)域,氧氣射流對(duì)熔池的攪拌主要集中在熔池上部和靠近爐壁的區(qū)域,而底吹流股對(duì)熔池的攪拌主要集中在熔池底部區(qū)域�。但電磁場(chǎng)、氧氣射流�、底吹流股對(duì)電弧爐熔池?cái)嚢璧墓餐饔靡?guī)律尚不明確,因此復(fù)合吹煉條件下,熔池?cái)嚢璧亩嘣詈涎芯渴种匾?/section>1)“氧氣射流+底吹流股”二元耦合對(duì)熔池?cái)嚢璧挠绊?/section>在“氧氣射流+底吹流股”二元耦合條件下,距熔池底部200、400�、600mm各個(gè)截面的速度均大于常規(guī)無(wú)底吹冶煉工藝,電弧爐熔池平均速度由0.05m/s升高到0.07m/s,且速度小于0.01m/s的低流速區(qū)域也較常規(guī)無(wú)底吹冶煉工藝減小了79.2%,電弧爐煉鋼熔池?cái)嚢鑿?qiáng)度與均勻性都得到明顯改善。2)“氧氣射流+底吹流股+電磁場(chǎng)”三元等效耦合對(duì)熔池?cái)嚢璧挠绊?/section>在二元耦合模擬研究的基礎(chǔ)上,嘗試將電磁場(chǎng)攪拌作等效處理,確定“氧氣射流+底吹流股+電磁場(chǎng)”三元等效耦合對(duì)熔池?cái)嚢璧挠绊懸?guī)律��。如圖1所示,電弧爐熔池被劃分為8個(gè)流動(dòng)檢測(cè)研究域,并細(xì)分為A1���、A2�、B1��、B2���、C1�、C2���、D1��、D2動(dòng)態(tài)觀測(cè)塊,實(shí)時(shí)記錄和分析實(shí)體內(nèi)部的瞬時(shí)質(zhì)量�、速度、湍動(dòng)能�、溫度及磁場(chǎng)強(qiáng)度的變化情況,并將檢測(cè)數(shù)據(jù)匯總進(jìn)行全尺寸熔池的動(dòng)態(tài)監(jiān)測(cè)。對(duì)數(shù)值模擬所得計(jì)算結(jié)果與水模擬所得數(shù)據(jù)(混勻時(shí)間���、表面流動(dòng)速度及熔池流線特征等)進(jìn)行綜合對(duì)比,顯示計(jì)算模擬結(jié)果可靠。根據(jù)監(jiān)測(cè)數(shù)據(jù)分別建立電弧爐側(cè)吹��、底吹���、電磁攪拌及三元耦合計(jì)算模型,得出不同階段內(nèi)的熔池流動(dòng)特性��。三元耦合條件下的熔池?cái)嚢鑿?qiáng)度大幅提高��。通過(guò)對(duì)熔池瞬時(shí)流動(dòng)特性進(jìn)行線性分析,得出熔池流動(dòng)速度與側(cè)吹流量�、底吹流量及供電功率三者耦合關(guān)系的數(shù)學(xué)表達(dá)式�。

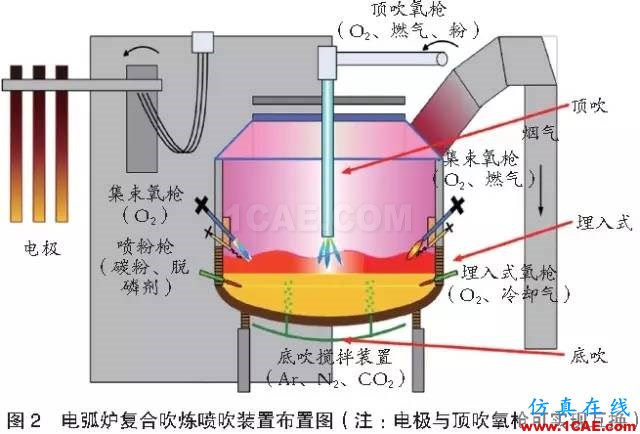

V=0.217×log(Q側(cè)/ 1094)+ 0.1039×log(Q底/ 1.073)+ 0.0013×e(s/4539)式中:V為熔池平均速度,m/s;Q側(cè)為側(cè)吹流量,Nm3/h;Q底為底吹流量,Nm3/h;S為視在功率,kVA。該關(guān)系表達(dá)式是首次對(duì)熔池流動(dòng)速度進(jìn)行定量分析,探明了氧氣射流���、電磁場(chǎng)和底吹流股對(duì)熔池?cái)嚢鑿?qiáng)度的耦合規(guī)律,為電爐煉鋼復(fù)合吹煉工藝參數(shù)的確定提供了理論指導(dǎo)���。2.2集束射流技術(shù)的拓展應(yīng)用研究2.2.1集束射流技術(shù)的研究現(xiàn)狀針對(duì)超音速氣體射流速度衰減快�、氧氣利用率低等問(wèn)題,早在2002年,利用氣體可壓縮特性,采用在超音速中心射流外包裹高溫氣體“伴隨流”的方法自主開(kāi)發(fā)了集束射流技術(shù),比Praxair-CoJet氧槍更適應(yīng)國(guó)內(nèi)電弧爐煉鋼爐料結(jié)構(gòu)特點(diǎn),達(dá)到國(guó)際領(lǐng)先水平,并已在國(guó)內(nèi)外60余座電弧爐應(yīng)用��。集束射流特性的模擬研究結(jié)果顯示,包裹“伴隨流”的集束射流核心段長(zhǎng)度是原超音速射流的2倍,顯著改善氧氣射流的脫碳及攪拌能力��。2.2.2集束射流技術(shù)的多功能化應(yīng)用研究爐料結(jié)構(gòu)的變化改變電弧爐煉鋼的能源構(gòu)成,影響其生產(chǎn)節(jié)奏���、成本及產(chǎn)品質(zhì)量��。為提高化學(xué)能輸入強(qiáng)度和能量利用效率,需對(duì)集束射流供氧技術(shù)進(jìn)行多功能化應(yīng)用研究��。北京科技大學(xué)開(kāi)發(fā)了爐壁集束模塊化供能��、爐頂集束供氧及爐壁埋入式供氧等多種形式的噴吹技術(shù),如圖2所示�。氧氣射流在爐氣中衰減速度快,有效射流長(zhǎng)度較短,對(duì)電弧爐熔池的沖擊力不足��。冶煉過(guò)程中,為降低渣中氧化鐵含量��、提高金屬收得率,通常采用噴吹粉劑的方法,但粉劑顆粒運(yùn)動(dòng)速度小,易受爐內(nèi)氣流擾動(dòng),難以進(jìn)入熔池參加反應(yīng),粉劑利用率低��。為解決上述問(wèn)題,開(kāi)發(fā)了爐壁集束模塊化供能技術(shù)���。該技術(shù)包括集束供氧�、噴粉��、一體化水冷模塊等多個(gè)單元,以滿足不同冶煉工藝的要求。冶煉過(guò)程中,各類(lèi)粉劑(碳粉�、脫磷劑等)的噴吹可實(shí)現(xiàn)動(dòng)態(tài)切換,滿足泡沫渣及脫磷的要求。該技術(shù)使碳粉利用率提高30%,保證了冶煉過(guò)程形成高質(zhì)量泡沫渣,有效降低了終點(diǎn)氧含量,提高了金屬收得率��。100t電弧爐采用本工藝噴吹脫磷劑,脫磷劑消耗量降低了20%,脫磷率較常規(guī)工藝提升了5%-10%,多元爐料(較高鐵水比)帶入大量的物理熱和化學(xué)熱,減少了電弧爐煉鋼過(guò)程的電能需求,開(kāi)發(fā)了電弧爐爐頂集束供氧噴吹技術(shù),可在供電與爐頂供氧供能間切換,同時(shí)在熱量不足時(shí)輔助噴吹燃料���。電弧爐爐頂集束供氧技術(shù)在爐蓋上增加操作孔,通過(guò)升降機(jī)構(gòu)調(diào)節(jié)氧槍槍位,完成脫碳���、脫硅及造渣脫磷任務(wù)��。該技術(shù)有效改善了熔池中心區(qū)域的冶金反應(yīng)動(dòng)力學(xué)條件,提高了熔池?cái)嚢鑿?qiáng)度�。電弧爐煉鋼供氧主要采用熔池上方噴吹方式。氧氣射流需依次穿過(guò)爐內(nèi)煙氣流�、泡沫渣層,最終與鋼液接觸進(jìn)行反應(yīng),因此氧氣射流速度快速衰減,氧氣損耗不可避免。為此,開(kāi)發(fā)了一種電弧爐雙流道埋入式吹氧技術(shù)�。采用氣態(tài)冷卻保護(hù)方式將雙流道氧槍出口埋入鋼液面下,氧氣與鋼水直接接觸,有效地改善了熔池?cái)嚢鑿?qiáng)度,提高了氧氣利用率;通過(guò)優(yōu)化冷卻設(shè)計(jì),穩(wěn)定噴射參數(shù),實(shí)現(xiàn)埋入式供氧裝置與爐齡同步。通過(guò)集束射流技術(shù)的拓展應(yīng)用研究,實(shí)現(xiàn)了電弧爐煉鋼多方式多點(diǎn)供氧,擴(kuò)大了氧氣射流對(duì)熔池的作用區(qū)域,滿足了不同爐料結(jié)構(gòu)條件下的供氧需求,提高了供氧效率,進(jìn)一步完善并發(fā)展了集束射流技術(shù)在電弧爐煉鋼的應(yīng)用���。2.3電弧爐煉鋼安全長(zhǎng)壽底吹技術(shù)的開(kāi)發(fā)電弧爐底吹技術(shù)的關(guān)鍵在于長(zhǎng)壽及安全��。經(jīng)過(guò)多年的研究探索,北京科技大學(xué)和中國(guó)鋼研科技集團(tuán)有限公司聯(lián)合開(kāi)發(fā)了電弧爐安全長(zhǎng)壽底吹技術(shù)�。從失效機(jī)理�、底吹元件設(shè)計(jì)���、底吹工藝制定及安全報(bào)警等方面展開(kāi)研究,實(shí)現(xiàn)了電弧爐底吹的安全長(zhǎng)壽。影響電弧爐底吹元件壽命的主要原因是底吹元件的質(zhì)量及底吹工藝���。通常底吹元件的損毀原因主要有劇烈熱沖擊引起的熱應(yīng)力��、裂紋和剝落,鋼液攪拌對(duì)透氣磚工作面的沖刷與侵蝕�。在高溫下,鎂砂顆粒與石墨發(fā)生固相反應(yīng)生成鎂蒸氣與CO一起揮發(fā);鎂碳磚在使用中表面氧化脫碳,磚體結(jié)合強(qiáng)度下降,使鎂砂顆粒與磚體脫離�。采用回轉(zhuǎn)爐侵蝕法,對(duì)底吹元件的抗渣侵蝕性能進(jìn)行研究。在MgO-C材料中,熔渣與MgO的接觸角很小,很容易被侵蝕,由于石墨的存在,熔渣不能潤(rùn)濕石墨,因此,加入適量的石墨可以提高含碳材料抗渣侵蝕性能��。底吹元件是電弧爐底吹的關(guān)鍵部件,由MgO-C復(fù)合材料和不銹鋼氣道���、氣室組成,主要采用定向多微孔型結(jié)構(gòu),具備良好的透氣性�、耐高溫性��、抗熱震性�、抗沖擊性等性能。鎂砂中含有的Al2O3���、SiO2���、Fe2O3�、B2O3等雜質(zhì)對(duì)鎂砂中礦物分布和高溫性能有很大影響��。當(dāng)CaO/SiO2比值高時(shí),硅酸鹽成膜效應(yīng)差,MgO晶體彼此結(jié)合,使得材料的高溫性能好��。B2O3是一種強(qiáng)熔劑,提高了硅酸鹽對(duì)方鎂石的潤(rùn)濕程度,降低了方鎂石晶體間的直接結(jié)合程度,使鎂砂的高溫性能變差���。經(jīng)實(shí)驗(yàn)室和工業(yè)試驗(yàn)研究,最終選取鎂碳材料的理化指標(biāo)如下:(MgO)≥76%;(C)=14%;體積密度Bulk density≥2.9g/cm3,常溫耐壓強(qiáng)度C.C.S.≥30MPa,高溫抗折強(qiáng)度HMOR≥12MPa��。對(duì)底吹元件中透氣孔間隙進(jìn)行了優(yōu)化設(shè)計(jì),采用穩(wěn)態(tài)有摩擦加熱管流微分方程組設(shè)計(jì)多孔不銹鋼管氣道的尺寸和數(shù)量��。并應(yīng)用等靜壓成型技術(shù)生產(chǎn)電弧爐底吹透氣元件,將高溫合金氣道定位鑲嵌在特制的鎂碳材料中,在1550℃以上保壓燒結(jié)成型�。等靜壓成型技術(shù)與常規(guī)工藝相比,底吹元件的孔隙率及體積密度等關(guān)鍵指標(biāo)均大幅提升���。2.3.3底吹工藝和具有冗余功能的全程預(yù)警技術(shù)具有冗余功能的電爐底吹全程預(yù)警技術(shù)采用多點(diǎn)階梯分段監(jiān)控的全程報(bào)警方式,保證了電爐煉鋼的安全生產(chǎn)。通過(guò)以上研究及工程實(shí)踐,底吹元件的壽命已完全滿足電弧爐冶煉工藝的需求�。目前已在不同爐型、噸位的電弧爐上成功應(yīng)用��。西寧特殊鋼股份有限公司等企業(yè)的電弧爐底吹元件壽命達(dá)750爐以上,實(shí)現(xiàn)與爐齡同步 �。2.4電弧爐煉鋼復(fù)合吹煉技術(shù)集成研究近年來(lái),我國(guó)電弧爐煉鋼爐料結(jié)構(gòu)呈現(xiàn)多元化的趨勢(shì),使復(fù)合吹煉的集成應(yīng)用增大了技術(shù)難度。通過(guò)電弧爐煉鋼物料及能量衡算研究,確定復(fù)雜爐料結(jié)構(gòu)下的冶金反應(yīng)操作參數(shù)���。電弧爐煉鋼單元操作的合理匹配為:各單元操作按照冶金反應(yīng)對(duì)熱力學(xué)�、動(dòng)力學(xué)條件的需要,將電能、氧氣��、碳粉���、石灰等原料輸入熔池,并給予必要的攪拌強(qiáng)度,達(dá)到最佳的供需匹配�。將分時(shí)段方法引入集成控制,即:冶煉過(guò)程分成若干時(shí)間段,根據(jù)各分段內(nèi)冶金反應(yīng)特征,分別設(shè)定供氧強(qiáng)度���、鋼水溫度���、熔池?cái)嚢鑿?qiáng)度等目標(biāo)參數(shù),按照各單元操作及三元等效耦合對(duì)熔池?cái)嚢璧挠绊?對(duì)供電、供氧���、底吹���、噴粉等單元進(jìn)行集成控制,使各個(gè)時(shí)段內(nèi)能量、物料��、攪拌強(qiáng)度均滿足冶金反應(yīng)要求,實(shí)現(xiàn)電弧爐煉鋼高效�、節(jié)能生產(chǎn)。以天津天管特殊鋼有限公司第二煉鋼廠100t電弧爐為例,對(duì)復(fù)合吹煉集成控制進(jìn)行說(shuō)明�。天管100t電弧爐采用鐵水和廢鋼為主要原料,總裝入量約為115t,鐵水比例為45%,如表1所示,標(biāo)準(zhǔn)出鋼量為100t,出鋼溫度為1640℃。2)冶煉過(guò)程的分時(shí)段分析和目標(biāo)參數(shù)設(shè)定

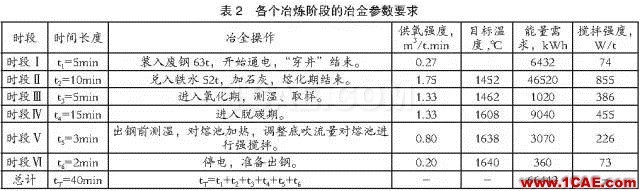

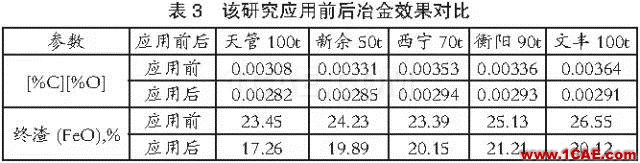

根據(jù)電弧爐煉鋼過(guò)程冶金反應(yīng)特征及操作工藝要求,將冶煉過(guò)程分為6個(gè)時(shí)段,分別記為t1、t2��、t3�、t4、t5���、t6,設(shè)定供氧強(qiáng)度��、鋼水溫度��、熔池?cái)嚢鑿?qiáng)度等目標(biāo)參數(shù),如表2所示��。按照各分段內(nèi)供氧強(qiáng)度��、鋼水溫度�、熔池?cái)嚢鑿?qiáng)度等目標(biāo)參數(shù),對(duì)供電���、供氧、底吹�、噴粉等單元進(jìn)行集成控制。4)復(fù)合吹煉技術(shù)集成結(jié)果按照復(fù)合吹煉的單元操作集成控制的計(jì)算方法,完成整個(gè)冶煉過(guò)程6個(gè)分段內(nèi)冶煉單元操作控制參數(shù)的計(jì)算�。2.4.2電弧爐煉鋼復(fù)合吹煉的集成控制研究在電弧爐煉鋼復(fù)合吹煉集成理論研究的基礎(chǔ)上,將操作單元和控制邏輯實(shí)體化,建立了電弧爐冶煉能量分段模塊、動(dòng)態(tài)物料衡算預(yù)測(cè)模塊�、動(dòng)態(tài)能量衡算模塊、能量輸入控制模塊、供電模塊和化學(xué)能輸入模塊���。使用PLC現(xiàn)場(chǎng)總線將供氧��、供電���、底吹、噴粉等單元設(shè)備進(jìn)行協(xié)同控制��。使用爐氣溫度�、爐氣流量測(cè)量?jī)x和氣體取樣器,對(duì)冶煉過(guò)程的爐氣進(jìn)行在線檢測(cè),對(duì)鋼水的成分和溫度進(jìn)行預(yù)報(bào)。開(kāi)發(fā)了電弧爐成本控制軟件和電弧爐煉鋼復(fù)合吹煉控制軟件,基于配料結(jié)構(gòu)的K-medoids聚類(lèi)分析方法,以能耗���、成本為指標(biāo)對(duì)海量數(shù)據(jù)進(jìn)行篩選�、評(píng)價(jià),得到冶煉指導(dǎo)范例群組,應(yīng)用模糊相似理論歸納總結(jié)范例的操作特征,制定最優(yōu)的供電�、供氧、噴粉���、底吹等工藝參數(shù),實(shí)現(xiàn)電弧爐煉鋼復(fù)合吹煉的集成控制��。2.4.3復(fù)合吹煉工藝與煙氣余熱回收的匹配研究爐料結(jié)構(gòu)及能量來(lái)源的多樣化使電弧爐煉鋼余熱的產(chǎn)生具有間歇性波動(dòng)的特點(diǎn)�。余熱回收過(guò)程中常出現(xiàn)煙氣溫度過(guò)高或過(guò)低的狀況,煙氣溫度過(guò)高時(shí),傳統(tǒng)工藝通過(guò)混入冷空氣方式降低煙氣溫度,雖然保證了設(shè)備安全生產(chǎn),但是影響了富余熱量的回收,降低了能量回收比例,是另外一種形式的能量浪費(fèi);煙氣溫度過(guò)低時(shí),余熱回收系統(tǒng)工作效率不高,系統(tǒng)回收能量不足�。開(kāi)發(fā)的電弧爐煉鋼復(fù)合吹煉條件下“一種電弧爐與余熱回收裝置協(xié)調(diào)生產(chǎn)的方法”,為提高余熱回收效率提供了技術(shù)上的可能��。以爐氣分析檢測(cè)數(shù)據(jù)為基礎(chǔ),建立了智能型“供電-供氧-脫碳-余熱”能量平衡系統(tǒng),穩(wěn)定了余熱回收系統(tǒng)的煙氣溫度,實(shí)現(xiàn)電弧爐復(fù)合吹煉單元操作和余熱回收裝置協(xié)調(diào)運(yùn)行 ��。該技術(shù)在天津天管特殊鋼有限公司��、西寧特殊鋼股份有限公司��、新余鋼鐵集團(tuán)有限公司��、衡陽(yáng)華菱鋼管有限公司��、唐山文豐山川輪轂有限公司等企業(yè)的冶金效果對(duì)比見(jiàn)表3�。1)實(shí)現(xiàn)了電弧爐煉鋼復(fù)合吹煉技術(shù)的工程化應(yīng)用,確保了高效�、優(yōu)質(zhì)、環(huán)保�、低成本生產(chǎn),使我國(guó)電弧爐煉鋼主要技術(shù)經(jīng)濟(jì)指標(biāo)達(dá)到國(guó)際先進(jìn)水平。2)通過(guò)底吹元件制備技術(shù)��、底吹工藝優(yōu)化設(shè)計(jì)和具有冗余功能的全程預(yù)警技術(shù)的研究,解決了電弧爐底吹的安全長(zhǎng)壽問(wèn)題,實(shí)現(xiàn)與爐役同步,底吹壽命超750爐次;研發(fā)了爐壁集束模塊化供能�、爐頂集束供氧及爐壁埋入式供氧等多種形式的噴吹技術(shù),實(shí)現(xiàn)了電弧爐煉鋼多方式、多點(diǎn)供氧,完善并發(fā)展了電弧爐煉鋼集束射流技術(shù)���。3)實(shí)現(xiàn)了電弧爐煉鋼復(fù)合吹煉單元操作的集成控制,包括:電弧爐煉鋼復(fù)合吹煉集成方法、電弧爐鋼水終點(diǎn)溫度和成分預(yù)報(bào)���、電弧爐煉鋼復(fù)合吹煉控制技術(shù)�、復(fù)合吹煉工藝與煙氣余熱回收的匹配。4)建立電弧爐“氣-渣-金”三相等效耦合全尺寸模型,掌握了氧氣射流���、電磁場(chǎng)和底吹流股對(duì)熔池?cái)嚢鑿?qiáng)度的耦合規(guī)律,并推導(dǎo)出耦合關(guān)系的數(shù)學(xué)表達(dá)式��。5)研究提升了我國(guó)電弧爐裝備制造及工藝水平,推動(dòng)了電弧爐煉鋼的技術(shù)進(jìn)步���。

來(lái)源:世界金屬導(dǎo)報(bào)

開(kāi)放分享:優(yōu)質(zhì)有限元技術(shù)文章,助你自學(xué)成才

相關(guān)標(biāo)簽搜索:電弧爐煉鋼復(fù)合吹煉技術(shù)研究及應(yīng)用 Fluent培訓(xùn) Fluent流體培訓(xùn) Fluent軟件培訓(xùn) fluent技術(shù)教程 fluent在線視頻教程 fluent資料下載 fluent分析理論 fluent化學(xué)反應(yīng) fluent軟件下載 UDF編程代做 Fluent、CFX流體分析 HFSS電磁分析

編輯